ステンレス鋼仕上げガイド

ステンレス鋼の表面仕上げの種類

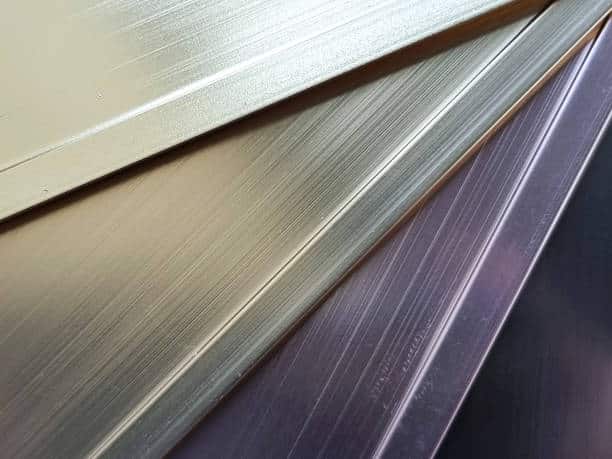

各オプションにはバリエーションがありますが、ステンレス鋼の仕上げのより一般的なカテゴリは、ミル仕上げ、パターン仕上げ、ブラッシュ仕上げおよびポリッシュ仕上げ、カラー仕上げです。

ミル仕上げ

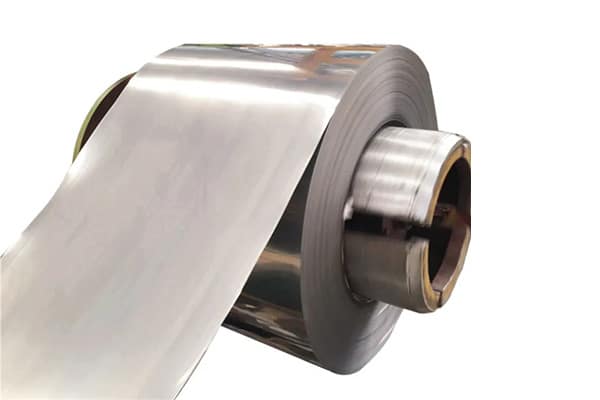

すべてのステンレス鋼シート製品には、これらの仕上げが基本的な供給条件として付属しています。 熱間圧延または冷間圧延。これらはさまざまな用途に広く使用されており、機械研磨やその他の仕上げプロセスの初期段階として利用されます。可能な限り最高の耐食性を確保するために、光輝焼鈍仕上げの場合を除き、ほとんどの製品は酸洗浄 (酸洗) を受け、熱間圧延および焼鈍プロセス中に生成されるスケールを除去します。

No.1フィニッシュ

ステンレス鋼で No.1 の仕上げを実現するには、材料を希望の厚さに達するまで熱間圧延する必要があります。これらの仕上げは一般に色が濃く変化に富んでいて、すべてのステンレス鋼仕上げの中で最も粗くて不均一な表面テクスチャを示します。したがって、美観が最優先される用途に最も適しており、耐食性を向上させるために酸洗が頻繁に行われます。

ただし、No.1 仕上げには反射面がないという大きな欠点があり、明るさ、外観、質感を必要とする用途には不十分です。

No.2B仕上げ

ステンレス鋼を No. 2B 仕上げにするために、冷間圧延として知られるプロセス中に材料を特別なロールまたはダイに通します。この冷間圧延方法により、外観がより滑らかで凹凸の少ない表面が得られます。次に、軟化したステンレス鋼を酸溶液にさらして、錆やスケールの蓄積を除去します。最後に、スチールは研磨ロールで最終パスを与えられ、全体の滑らかさが強化されます。

他のオプションと比較して、No. 2B マット仕上げは、ステンレス鋼仕上げにおいてより手頃なソリューションを提供します。これらは通常、汎用冷間圧延仕上げとして調理器具、小型タンク、製薬機器に使用されます。

No.2D仕上げ

No. 2D 仕上げは、冷間圧延、焼きなまし、酸洗を含む No. 2B 仕上げと同様のプロセスを通じて行われます。ただし、この仕上げは鈍くてマットな品質を持っています。特に深絞りの目的に適しており、自動車の排気部品、化学機器、ハードウェアなどのさまざまな製品に使用されています。

光輝焼鈍(BA)仕上げ

光沢のある焼きなまし仕上げを実現するために、ステンレス鋼は最初に冷間圧延され、次に制御された酸素のない環境で焼きなまされ、焼きなましプロセス中のスケールの発生を防ぎます。アニーリング中に薄い酸化膜が形成されるため、仕上げを酸で酸洗いする必要はありません。このタイプの仕上げは通常、調理器具、装飾器具、手術器具に使用されます。

TR仕上げ

TR (調質圧延) 仕上げは、機械的特性を向上させるために焼きなまされた表面を冷間圧延することによって実現され、その結果、適用される合金と冷間加工の程度に応じて外観が異なります。このような仕上げの例には、クォーター ハード、ハーフ ハード、フル ハードなどがあります。ステンレス鋼の表面の最終的な効果は滑らかで反射性です。

2Q終了

2Q 表面仕上げはステンレス鋼に対して EN によって指定されており、冷間圧延とその後の硬化が含まれるため、TR 仕上げに似ています。ただし、TR 仕上げとは異なり、2Q 仕上げは保護環境で硬化および焼き戻しされるか、熱処理後にスケール除去されます。この表面仕上げオプションは、これらの処理に対応できる唯一の鋼種であるマルテンサイト鋼での使用に合わせて調整されています。

この仕上げは通常、スケーリングのない滑らかな表面を備えているため、表面仕上げオプションとして自動車および医療業界での使用に適しています。

パターン仕上げ

模様のあるステンレス鋼の仕上げを作成するには、模様のあるロールを使用してプレスまたは圧延します。この技術により、効果的に強化されたシートが得られ、より薄いゲージのクラッディングの使用が可能になり、潜在的なコスト削減と重量削減につながります。さらに、パターンを片面または両面に適用して、両面パターン付きステンレス鋼を実現できます。

以下の表は、EN 規格のパターン仕上げの一部と、それに対応する ASTM の同等品とその特徴をまとめたものです。

| EN 指定 | ASTM相当品 | 仕上げの種類 | 特徴 |

| 2F | No.2D | パターン仕上げ | 冷間圧延、光輝焼鈍、または焼鈍して酸洗。 均一で反射のないマットな表面。 |

| 1M | なし | パターン仕上げ | デザインは双方の合意の上で決定されます。 プレートの片面は平らです。 プレートは床の上で使用することを目的としています。 |

| 2M | なし | パターン仕上げ | デザインは双方の合意の上で決定されます。 プレートの片面は平らです。 きめ細かい質感は主に建築用途に利用されます。 |

| 2W | なし | パターン仕上げ | デザインは双方の合意の上で決定されます。 プレートの両面には波型のテクスチャーが施されており、強度や見た目の美しさが向上します。 |

機械的にブラシをかけ、磨いた仕上げ

No.3フィニッシュ

No.3 の表面仕上げは、EN 規格の 1G ~ 2G 仕上げに相当する ASTM 指定であり、研削プロセスによって達成されます。 1Gは熱間圧延の開始点を意味し、2Gは冷間圧延からの開始を意味する。

No. 3 の表面仕上げでは最大 1 マイクロメートルの表面粗さが一般的であり、その結果、反射率の低い表面が得られます。このタイプの仕上げは、厨房機器、食品加工工場の部品などによく使用されます。

No.4フィニッシュ

No.4仕上げは、ステンレス鋼を研磨ベルトやブラシで加工することで生まれる洗練された表面品質です。このプロセスにより、均一な方向性を備えたわずかに反射する表面が得られます。仕上げの最終的な粗さは、使用するブラシのグレードと使用する研磨ベルトの品質によって異なります。

No.4仕上げは、落ち着いた色と非常に細いラインの存在感を示す、その独特な外観で知られています。この仕上げは、高レベルの反射を必要としない装飾目的に最適です。このタイプのステンレス鋼仕上げの主な欠点は、耐腐食性が低下することです。

No.6 フィニッシュ

6 番の仕上げを実現するには、4 番の仕上げをタンピコ ブラッシングで処理します。これにより、No. 4 仕上げよりも反射率が低くなり、鈍い銀白色の外観になります。

この仕上げは優れた耐食性を備えており、海洋および屋外建築用途の特定の耐食性要件を満たすように修正できます。 1980 年代まではステンレス鋼の建築部品に一般的に使用されていましたが、現在ではそれほど一般的には使用されていません。

No.7 フィニッシュ

No.7仕上げは、表面を細かく研磨したバフ仕上げで、素材の目に見える砥粒のラインが見えながらも、非常に光沢のある外観を持ちます。この仕上げは非常に反射性が高く、まるで鏡のようで、コラムカバー、装飾トリム、壁パネルによく使用されます。

No.8 フィニッシュ

No. 8 仕上げは、一連の微細な研磨剤を使用して表面を機械的に処理することによって実現されます。あるいは、機械的摩耗を模倣した特別なローリング手順によっても、望ましい効果を生み出すことができます。表面欠陥は完成品に目立ちやすいため、この段階では深い傷を除去することが重要です。最終ステップでは、表面を 5 ~ 10 分間バフ研磨して、反射率の高い鏡のような仕上げを行います。

8番鏡面仕上げは素材の耐食性を高めるメリットがあります。研磨プロセスは、腐食性粒子が沈着する可能性がある隙間を滑らかにします。

SS用カラー仕上げ

これらの仕上げは、ステンレス鋼の表面に存在する不活性クロム層の性質を利用して、材料に耐食性を与えます。

さらに、クロム層は化学プロセスを使用して簡単に着色でき、その後電解によって硬化するため、電解着色仕上げとして知られるタイプの仕上げが作成されます。

特定の用途に必要な場合は、これらのステンレス鋼仕上げにパターンを付けることもできます。

2Lフィニッシュ

2L は最も一般的な表面仕上げであり、ステンレス鋼のすべての着色された表面仕上げの指定です。幅広い色をご用意しております。

通常、これらの仕上げは装飾または装飾目的で使用されますが、複雑なデザインで他の素材と調和するために色付きの仕上げが実装されることもあります。

カスタムSS仕上げ

カスタマイズされた金属表面仕上げは、標準仕上げでは達成できない特定の特性を提供します。これらの仕上げはお客様独自の用途に合わせてカスタマイズされており、お客様の特定のデザインに基づいて大幅に異なります。

たとえば、2 つ以上の表面仕上げを組み合わせて、独自の美的特性や機能的特性を実現することが可能です。

したがって、ステンレス鋼にエンボス加工またはエッチングされたパターンや、無指向性のパターンが施される場合があります。

この表は、ステンレス鋼のさまざまな種類の表面処理の主な特徴をまとめています。

SS 仕上げの EN および ASTM 相当品

ここでは、EN 規格とそれに対応する ASTM 規格における表面仕上げの指定を表形式でまとめます。

ステンレス鋼の仕上げのヒント

ステンレス鋼の研削と仕上げを開始する前に、必要なトレーニングを受け、ステンレス鋼がどのように反応するかを理解することが不可欠です。用途や希望の仕上がりに適した製品を選択するだけでなく、適切な技術、製品の選択、使用方法を遵守することが重要です。役立つヒントをいくつか紹介します。

1. 仕上げ要件に基づく研磨オプション

ステンレス鋼には、無方向性、No. 4 仕上げ、鏡面研磨など、一般的な仕上げがいくつかあります。研磨剤を選択するときは、外観または平均粗さ (Ra) の仕上げ要件を考慮する必要があります。粗研削には、36 または 40 グリットのフラップ ディスクが適しています。

ただし、鏡面研磨が必要な場合は、望ましい見た目の仕上げを実現するために、より粒度の高い研磨剤およびバフ研磨用コンパウンドまたはファイバーホイールが必要です。ステンレス鋼用に特別に設計された研磨剤は、炭素鋼用に作られた研磨剤と比較して、より速く切れ、より長く持続し、より優れた熱を放散するため、より効果的です。

2. SS での相互汚染を避ける

炭素鋼またはステンレス鋼で使用するためのラベルが貼られているだけでは、製品に汚染物質が含まれていないことは保証されません。汚染物質がないとみなされる製品には、酸化を引き起こす可能性がある鉄、硫黄、塩素が 0.1% 未満含まれている必要があります。

Inox 製品には汚染物質が含まれていません。汚染物質のない製品が必要かどうかは、用途に何が必要かによって異なります。汚染物質の侵入を防ぐために、炭素鋼で使用した後に同じ工具をステンレス鋼で使用しないことが重要です。色分けされた研磨製品は、工具を区別し、間違った工具の使用を避けるのに役立ちます。

3. 親マテリアルの希望の仕上げから開始します。

時間とコストを節約するために、多くの作業は、希望の仕様に合わせてすでに製造されたベース材料から始まります。を持つのが一般的です。 板金 溶接作業の前に機械で No.4 方向仕上げまたは鏡面研磨を施したベースピース。これにより、部品を溶接した後に必要な手動仕上げの量が減ります。

4. 過度の圧力を加えないようにする

研磨製品は使用中に熱を発生するため、炭素鋼に比べてステンレス鋼を損傷しやすくなります。圧力を下げて研磨ブラシまたは研磨ディスクが意図したとおりに機能するようにすることは、研削または仕上げ中の熱を最小限に抑える効果的な方法です。

5. 均一で一貫したパターンを使用する

ステンレス鋼を研削または仕上げる際には、一貫した均一なパターンを維持することが重要です。 1 つの領域で長時間過ごすと熱が蓄積し、母材金属が損傷し、再加工に余分な時間がかかる可能性があります。

6. ドキュメントSSの仕上げ工程

ステンレス鋼を仕上げるための段階的なプロセスを作成することは、一貫した結果を確保するために重要です。文書化することで推測を排除し、手戻りを最小限に抑えることができます。これは、医療や食品加工用途など、特定の仕上げが必要で毎回測定する必要がある場合に特に重要です。文書化されたプロセスには、使用される特定の研磨剤、その砥粒、および関連する対応する手順が詳しく記載されている必要があります。

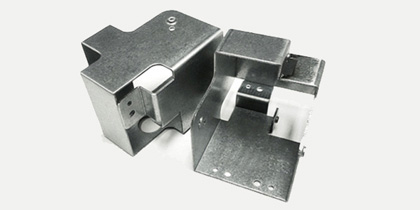

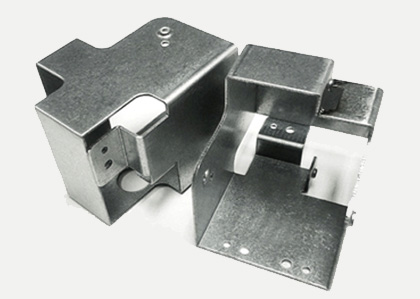

部品仕上げソリューション プロバイダー – Runsom Precision

で 身代金の精度、最も一般的に使用されるものを使用します。 ステンレス鋼グレード さまざまなステンレス鋼フォーマットにわたって最適な仕上げを提供します。当社の卓越した部品仕上げサービスはプラスチック、複合材、金属の表面にまで及び、当社の施設にはプロトタイプや思い描いた部品を現実のものにするための一流の機械とインフラが備えられています。 すぐに見積もりを依頼する 今日から金属仕上げプロジェクトを始めましょう。